湿式不織布の高機能化に重要な孔径の制御技術について

湿式不織布(紙抄き法で製造される不織布)における「孔径」は、製品性能や品質管理の上で非常に重要な要素です。たとえばフィルターやセパレーター用途ではシート中の孔の大きさが分離性能を左右しますので、規定通りの性能を満たすためには孔径を適切に設計・管理する必要があります。その一方で、不織布に対する機能面での要求はますます高度化しており、従来の技術では望む孔径に調整しつつシートの強度や厚みを確保することが難しいという課題もあります。

本コラムでは湿式不織布の高機能化に重要な孔径について、その基礎概念から製造プロセスでの制御技術、製品性能への影響、さらに応用事例と今後の展望まで、湿式不織布の専門技術者ではない方にも分かりやすいよう幅広く解説します。

目次

孔径の基礎概念と評価指標

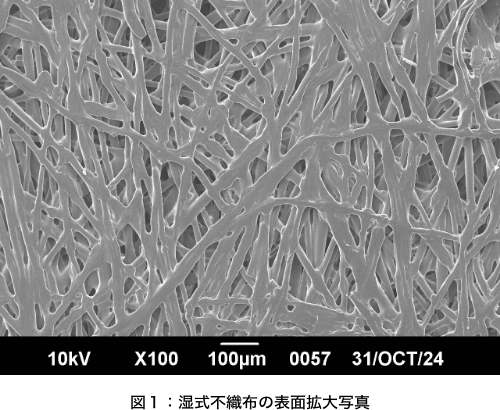

湿式不織布では紙のように短繊維がランダムに絡み合ったシート構造を持ち、その繊維間に多数の隙間が形成されています。図1は湿式不織布の表面拡大写真で、この写真からも繊維の隙間をご覧いただけます。この隙間の大きさのことを「孔径」と言います。孔径は不規則な形状をしていますが、一般には等価な直径(マイクロメートル単位など)で表現します。孔径に関して押さえておきたい評価指標には次のようなものがあります。

・平均孔径:

シート内の孔径の平均値です。シートにおける隙間のサイズ分布から算出され、材料の典型的な孔の大きさを表します。平均孔径は繊維の太さやシートの密度(空隙率)によって左右され、一般に繊維が細いほどまた空隙率が低い(繊維密度が高い)ほど平均孔径は小さくなります。

・最大孔径:

シート内で最も大きな孔径を指します。これはフィルターなどでは特に重要な値で、最大孔径が捕集対象粒子より大きいとその粒子が透過してしまう恐れがあります。最大孔径は後述するバブルポイント法などで測定され、最も大きな「ボトルネック孔径」として定義されます。大きな孔が一つでも存在すると、そこが抜け穴となって性能劣化を招くため注意が必要です。

・孔径分布:

シート内の孔径の大小の分布(頻度分布)です。孔径分布が狭ければ孔の大きさが均一であり、製品性能が安定しやすくなります。反対に分布が広いと大小様々な孔が混在し、例えばフィルターでは性能ばらつきや局所的な目詰まりの原因となり得ます。分布は累積曲線などで表現され、品質管理では「何%の孔が○○μm以下」といった指標で評価されます。

・開孔径:

主にジオテキスタイル(不織布や織布の土木用シート)分野で使われる指標で、「ある基準で定義された有効な孔の大きさ」を意味します。代表例としてO₉₅は、試験で通過する粒子質量が5%となるときの粒径を指し、この粒径より大きい粒子の95%がシートに捕捉されることを示します。開孔径はガラスビーズ法(後述)で測定され、地盤フィルターでは土粒子の侵入を防ぎつつ水を通すための選定基準となっています。

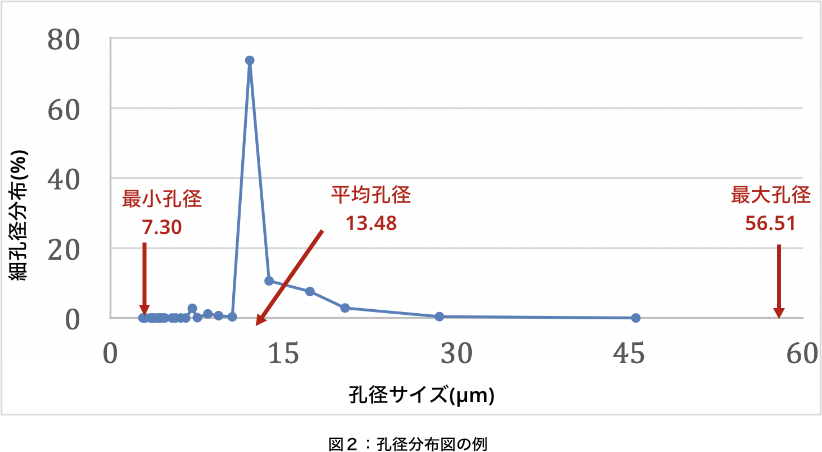

図2に孔径分布図の一例を掲載しました。孔径分布は平均孔径の辺りにピークがあります。最小孔径7.3μmで平均孔径の付近にありますが、最大孔径は意外にも平均孔径からかなり離れた56.51μmにあります。これは孔径が比較的均一な場合の例ですが、製法次第では孔径分布図にピークがはっきりと現れないように調整することも可能です。

なお、孔径と併せて空隙率も重要な概念です。空隙率はシート全体に占める空隙(孔)の体積割合で、シートの密度を反映します。空隙率が高い(スカスカな)シートほど、一つひとつの孔も大きくなる傾向があり、逆に空隙率が低い(繊維密度が高い)と孔は小さくなります。孔径と空隙率は密接に関連しますが、孔径は孔のサイズ自体、空隙率は孔の量(割合)という違いがあります。用途に応じて「孔の大きさ」と「孔の多さ」の両面から材料を評価することが重要です。

製造プロセスにおける孔径制御技術

ではこの孔径を制御するにはどうしたらいいのでしょうか?以下に、湿式不織布の孔径を制御する主なアプローチと技術例を紹介します。

原料繊維の太さと長さの最適化:

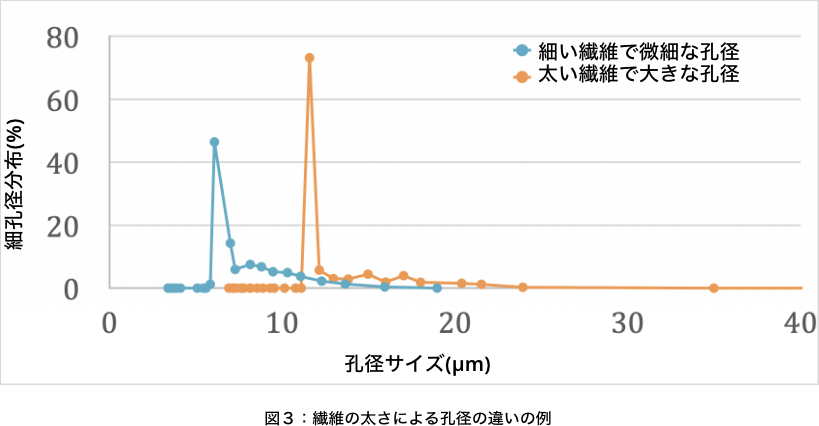

不織布の孔径は使用する繊維の太さに大きく影響されます。一般に繊維径が細いほど小さい孔が形成されやすく、逆に太い繊維では繊維間隔が広がり孔径も大きくなります。そのため、微細な孔径が求められる製品ではポリエステルやナイロンなどの極細繊維、ガラスマイクロファイバー、さらにはナノファイバーを原料に用いることがあります。また、繊維長も影響要因です。湿式不織布では通常数mm程度の短繊維を使いますが、極端に長い繊維だとシート内で絡み合いが粗くなり大きな空隙が生じる場合があります。適切な長さの繊維を選び、均一に分散させることで安定した孔径分布を得られます。

図3では繊維の太さの違いによる孔径分布の違いを表現したグラフです。このように原料繊維の選択によって孔径を調整することができます。

混合繊維やフィラーを活用した配合設計:

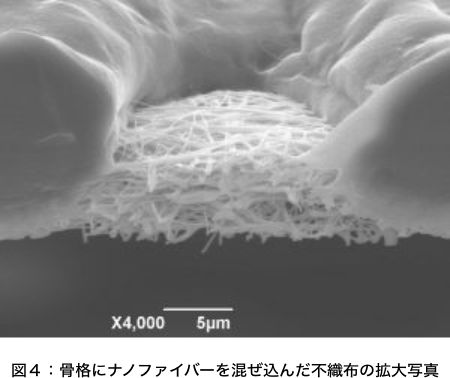

単一種類の繊維だけでなく、太さや性質の異なる繊維を混合することで孔径をコントロールする手法があります。例えば、ある程度太い繊維でシートの骨格と強度を確保しつつ、間により細い繊維やミクロフィブリル(細かい繊維状フィラー)を混ぜ込むことで、大きな空隙を埋めて平均孔径を下げることができます。実際に、廣瀬製紙ではノズルレスエレクトロスピニングで製造したナノファイバーを湿式不織布に複合化する技術を開発しており、ナノファイバー層が湿式不織布の大きな孔径を覆うことで孔径サイズを大幅に減少させることに成功しています。このようなナノファイバーの活用は、従来は難しかったサブミクロンサイズの孔径制御を可能にする新たな手法として注目されています。

ナノファイバー繊維を複合化する方法には、先に紹介したエレクトロスピニング法の他にも他の繊維とナノファイバー繊維を混合して不織布化する方法もあります。ナノファイバーを含む混合繊維を均一分散するのは難しい課題でしたが、この課題を乗り越え、製品化を可能にしたのが「ナノフロント®」を用いた廣瀬製紙のNFタイプです。ナノフロント®は直径数百nm級のナノファイバー繊維であり、高い強靭性と量産供給力を持つ材料で、帝人フロンティア(株)の登録商標です。当社のNFタイプは、直径400nmと700nmのナノフロント®を使用した高性能な湿式不織布で、均一な繊維径を持つナノフロント®を均一に分散させることで高い繊維密度と品質の均一性を実現しています。シート設計の自由度も高く大量生産性もあるため、フィルター濾材、医療用途、コスメ関連から遮光シート等まで幅広い応用が期待されています。

NFタイプについて詳しく知りたい場合はこちらをご覧ください。

抄紙条件と分散制御:

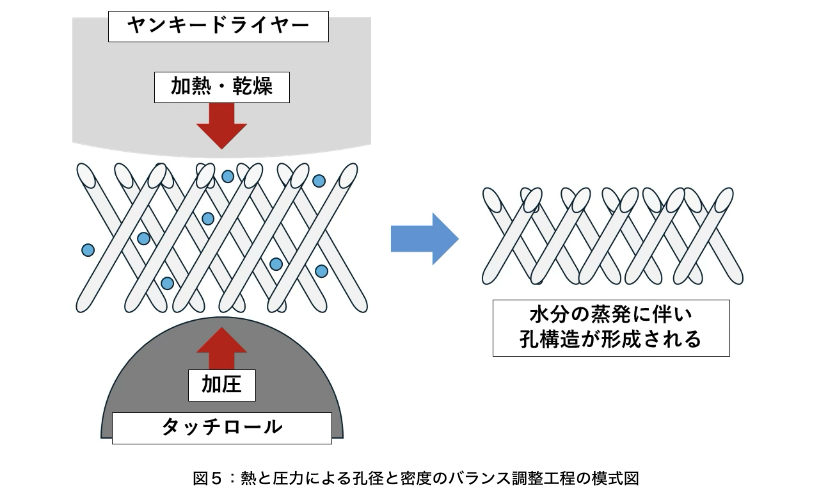

湿式不織布は水中に分散させた繊維を濾水してシート化しますが、その分散状態が孔径の均一性に直結します。繊維が十分に分散せずに凝集(フロック)を起こすと、厚み斑や局所的な大孔の原因となります。そこで、抄紙工程では適切な撹拌強度や分散剤の添加によって繊維を均一に分散させ、シート全面で繊維密度が均質になるよう管理します。また抄紙後の湿潤紙ウェブを圧搾・乾燥する条件も孔構造に影響します。真空脱水やプレス圧を高めに設定すればシートは緻密になり孔径は小さくなりますが、圧縮しすぎると孔容積(空隙率)が下がりすぎて通気性が損なわれる恐れがあります。製品用途に合わせて、脱水圧や乾燥張力を調整し孔径と密度のバランスを最適化します。

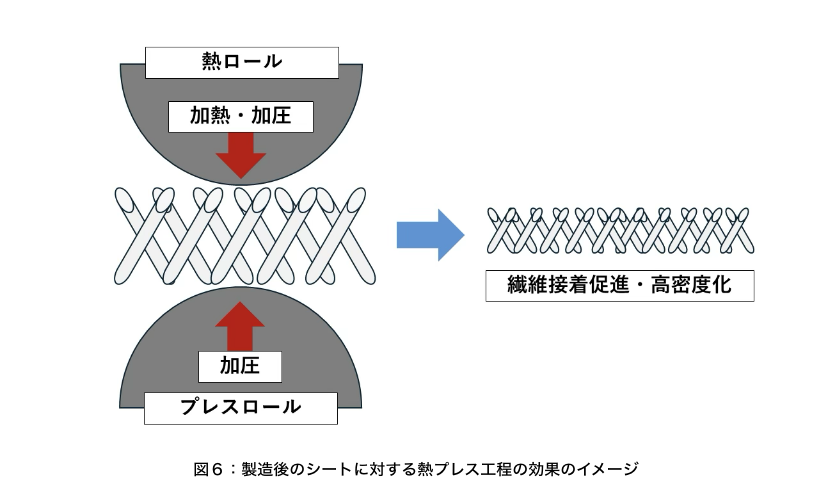

結合処理(バインダー・含浸など):

湿式不織布では、製造後に樹脂バインダーの含浸や熱プレス加工を行う場合があります。これらの後処理も孔径に影響するため制御ポイントです。バインダー樹脂を繊維間に施すと、樹脂が孔の一部を埋める形になるため全体として隙間が細かくなり、シート強度向上と同時に孔径低減効果が得られます。ただし樹脂量が多すぎると空隙率そのものが低下し、求める通気・透液性能を満たせなくなるため慎重な設計が必要です。また熱プレス(カレンダー)処理を施すとシートが薄く圧密され、孔径・空隙が縮小します。この方法で微細化することも可能ですが、過度な圧縮はシートの柔軟性低下や通液不良を招くため、温度・圧力条件の最適化と精密制御が求められます。

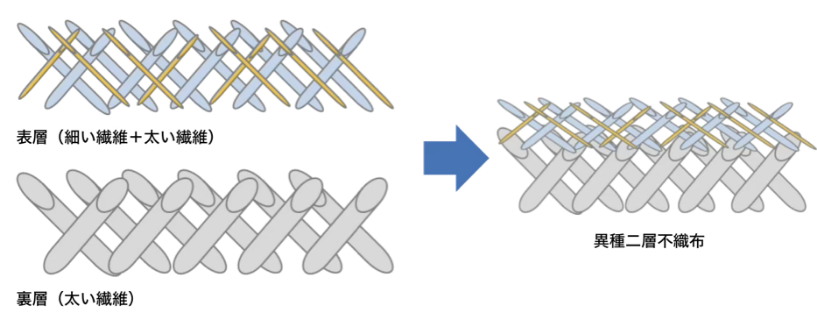

多層構造化:

湿式不織布を積層構造にすることで、孔径と他特性の両立を図る先進的な試みも行われています。例えば、異なる繊維層を二層に積層した異種二層不織布(*1)では、表面側に細い繊維で構成された緻密層、裏面側に太い繊維で構成された粗鬆な支持層を組み合わせます。表層は開孔が小さく平滑で細かな孔径を持ち、裏層は厚みと機械的強度を確保する役割です。これにより、表面は微細な孔による高機能性を発揮しつつ、全体として必要な厚み・強度は失われないシートを作ることができます。さらに層間は一体化されて剥離しない構造のため、機能層と支持層の界面でのトラブルも防げます。このような多層化技術は、湿式不織布の孔径制御に新たな自由度を与え、単一材料では難しかった特性の両立を可能にしています。

(*1)異種二層不織布について詳しく知りたい方はこちらをご覧ください

孔径が製品性能に与える影響

では次に、用途別に孔径が及ぼす主な影響を見てみましょう。湿式不織布の孔径は、その製品の性能や機能と密接に関係しています。

フィルター性能(ろ過精度と圧力損失):

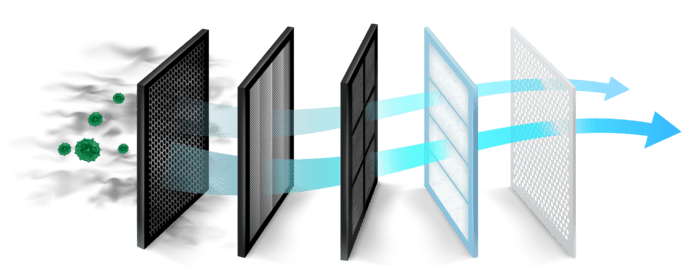

フィルター用途では孔径が小さいほど微細な粒子まで捕集できるためろ過精度が向上しますが、一方で目が細かくなる分、気体・液体の通り抜け抵抗も増えて圧力損失(通気抵抗・通液抵抗)が大きくなるトレードオフがあります。特にフィルターではシート中の最も大きな通り抜け孔(ボトルネック)の大きさが分離性能を左右します。

例えばHEPAフィルターのように極めて高性能なエアフィルターでは、0.3µmサイズの粒子を99.97%以上捕集することが求められますが、このような性能を達成するには繊維径や分布を工夫して孔径数µm以下のきわめて細かな多孔構造を実現する必要があります。さらに、フィルターは経年使用で粉塵などが孔に蓄積して目詰まりし、圧力損失が上昇していくため、初期孔径だけでなく使用中の孔径変化(汚れによる閉塞など)も寿命やメンテナンス周期に影響します。なお、高効率フィルターでは均一な孔径分布が重要です。一箇所でも他より大きな孔(または繊維の無い隙間)があれば、そこが抜け道となって微粒子がすり抜けてしまうからです。「フィルターにわずかでも欠陥があれば、そこから汚染されてしまう」のが現実であり、大きな孔径の欠陥を生じさせないことが信頼性確保の観点でも重要です。

バッテリーセパレーター(電池用隔膜):

リチウムイオン二次電池などのセパレーターは、多孔質フィルムまたは不織布でできており、その孔径と分布がリチウムイオンの通り方(イオン拡散)に影響を与えます。孔径が大きすぎると電極活物質の粒子がセパレーターを通り抜けてしまったり、デンドライト(析出リチウム)が貫通して内部短絡を引き起こしてしまったりするリスクがあります。一方、小さすぎるとイオンの移動抵抗が増えて出力や充放電性能が低下します。そのため、電池セパレーターでは孔径を0.01~1µm程度の範囲に精密に制御し、かつ均一な孔径分布であることが求められます。孔径制御は電池の安全性にも直結するため極めて重要であり、セパレーター製造各社は孔径と空隙率を両立させながら性能を最適化する工夫を凝らしています。

液体バリア・吸収シート:

液体を通さない防液シートや、逆に液体を吸収・保持する吸収シートにとっても孔構造は重要です。防液用途(使い捨て保護衣や医療用アンダーパッド等)では、材料自体に撥水処理を施すだけでなく、構造的にも孔径を微細にして液体が通り抜けにくくする設計が用いられます。孔径が極めて小さい不織布は液体の侵入に対して高い抵抗性を示し、たとえ表面に液体が溜まっても内部を通過しにくくなります。実際、ある液漏れ防止用の湿式不織布では最大孔径約1.35µm、孔径分布1.0~1.3µm程度という非常に緻密な構造が実現されており、ほぼ均一な孔径のおかげで液体の漏洩リスクが低減されています。一方、紙おむつの吸収層や紙タオルのように液体を吸い込む用途では、適度な大きさの孔が必要です。大きな孔は吸液速度を高めますが保持力は弱く、細かな孔は一度吸った液を逃しにくいものの吸収に時間がかかります。そのため、吸収体では大孔と小孔を組み合わせて「素早く吸収してしっかり保持する」というような多層構造・勾配構造を設けている場合もあります。

工業用支持体・その他:

湿式不織布はフィルターや電池以外にも、分離膜の支持体や各種産業資材の基材として使われます。支持体用途では、孔径はそれ自体が機能するわけではありませんが、上に塗布・積層される機能層に影響を与えます。孔が大きすぎると、例えば分離膜用樹脂を塗工した際に樹脂が不織布内部に染み込んでしまい、膜が均一に形成できない問題が生じます。適切な孔径の支持体であれば、樹脂塗工液を表面に保持して均一な膜を形成できるため、膜製造プロセスの安定性と製品歩留まりが向上します。このように、湿式不織布の孔径設計は表裏の両面で製品性能に影響し、用途に応じた最適値や分布を確保することが求められます。

応用事例と今後の展望

ここまで孔径の概念から制御技術と機能面への影響を見てきましたが、最後に、将来に向けての更なる高機能化の方向性を見ていきたいと思います。 最初の1つめは「孔径の調整」と「強度・厚みの確保」を両立です。分離膜の世界では高性能化のために支持体不織布への要求が高度化しており、この要求を満たす技術として異なる性質の繊維層を二層構成として積層した異種二層不織布の技術革新が注目されています。この新素材は水処理用のRO膜支持体や医療用の滅菌フィルター、食品産業のろ過工程など、強度と孔構造のバランスが鍵となる用途への展開が期待されています。

2つめはより高度な孔径の微細化と均一化です。この要求に対してはナノファイバーの技術が注目されており、廣瀬製紙が開発したナノファイバー複合不織布(*2)も高性能フィルターや高機能マスクのろ材、高エネルギー密度電池のセパレーターなどで実用化が検討されています。ナノファイバーを組み込むことで孔径数百nm以下の領域まで制御可能となり、ウイルスレベルの粒子補集やさらなる高密度実装が可能になるためです。次世代のエネルギーデバイスや医療フィルターでは数十nmレベルの微細な孔径を均一に持つ不織布が要求される場面も出てくるでしょう。そのためにはナノファイバー技術のさらなる進化や、新たな繊維材料の開発(高強度で極細の繊維など)が期待されます。

3つめとして、環境調和型の素材としてセルロースナノファイバーを孔径制御に活用する研究も盛んです。植物由来のCNFは直径数ナノメートルと極めて細く、水中分散性にも優れるため湿式抄紙で既存繊維との複合材にしやすい特長があります。CNFを補強材兼孔径調整材として加えることで、プラスチック繊維の使用量を減らしつつ微細な孔構造を実現する試みも報告されています。さらに、持続可能性の観点からはリサイクル可能な材料への転換も進むと考えられます。

湿式不織布の孔径制御は一朝一夕に確立されるものではなく、材料設計・プロセス技術・評価技術の総合力によって達成されます。産業界の研究開発や学術機関との共同によって次々と新しい技術が生まれており、本稿で紹介した異種二層構造やナノファイバー複合といった革新はその一端に過ぎません。今後も業界団体や学術コミュニティにおける知見の共有を通じて湿式不織布の孔径最適化技術はますます発展していくことでしょう。製品の要求性能に応じた「ちょうど良い孔径」を自在に作り出せるよう、私たち廣瀬製紙も挑戦し続けています。

(*2) ナノファイバー複合不織布について詳しく知りたい方はこちらをご覧ください