不織布の製造工程の種類と特徴

不織布の特性は繊維の配置や結合の状態・強度などに大きく左右されますが、これらの要素を決めるのは製造工程における選択と操作です。

このページでは一般的な不織布の製造工程に関して、「製造工程の順序」「各工程における主要な方法と不織布に与える影響」の2つの視点で解説しています。

関連ページ:不織布(ふしょくふ)とは?

目次

不織布の製造工程の概要

まずは不織布がどんな工程を経て製造されるかについて見ていきましょう。

不織布の製造工程は大きく「原料の選択」「ウェブ(*1)形成」「ウェブ結合」「仕上げ処理」という4つの工程に分けられます。

各工程の概要と、これらの工程が不織布に与える影響について纏めましたのでご覧ください。

(*1) 不織布におけるウェブとは、個々の繊維がランダムに配向されたり、特定の方向に整列したりして形成される繊維の層またはシートのことを指します。

原料の選択

原料を選択する際には、まず繊維の種類を決める必要があります。主な繊維の種類には天然繊維・化学繊維・合成繊維・再生繊維があり、一般的に天然繊維は吸湿性や柔軟性に優れている一方で、合成繊維は耐久性や強度に優れているなど、原料ごとに機能的な特徴があります。

形状も重要な要素です。繊維の長さや直径、断面の形状は、不織布の強度・柔軟性・手触りなどに影響を与えます。

ウェブ形成

選んだ原料を使ってウェブを形成します。ウェブ形成の工程で重要なのは繊維の向きを決めることであり、繊維の敷き詰め方がランダムか一方向かによって不織布の強度が均一になるか特定の方向に強化されるかが決まります。

密度と厚みもウェブ形成の工程で調整します。密度と厚みの制御は、不織布の通気性、透過性、および絶縁性に直接影響を与える要素です。

ウェブ結合

形成したウェブを物理的または化学的な方法によって結合させます。選択した結合方法により、不織布の強度・伸縮性・耐久性が大きく変化します。

また、結合が均一に行われないと不織布の強度にばらつきが生じて品質が低下するなどがありますので、結合を均一に行うことも重要です。

仕上げ処理

特殊な化学処理や表面処理により、結合したウェブに対して撥水性・防炎性・抗菌性などの機能性を付与する工程です。表面の加工は不織布の性能を向上させるだけでなく、手触りや外観にも影響を与えます。こうした処理を施すことで、不織布は日用品から産業用資材、さらには医療関係の用途まで幅広く利用できるようになります。

このように、製造工程は繊維の微細な配置から最終製品の機能性に至るまで、不織布の全体的な品質と性能の決定に密接に関わっています。

不織布のウェブ形成工程に用いられる手法の種類と特徴

ここからは、工程ごとにどんな手法があるのかを詳しく見ていきます。

まずはウェブの形成の手法についてですが、前の段落でも説明した通り、ウェブ形成工程は繊維を特定の構造のシート状に配置するプロセスです。

この工程では主に次のような手法が用いられます。

ドライレイド(Drylaid)

乾燥した繊維を機械的に配置させてウェブを形成します。ドライレイド法は、さらにエアーレイド法とカードレイド法に細分化することができます。

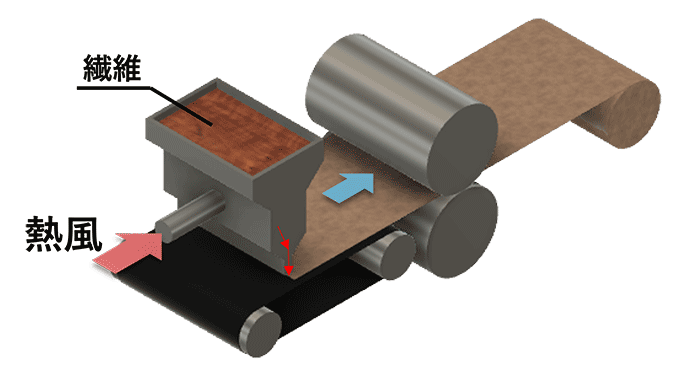

エアーレイド (Airlaid)

繊維を空気の流れで移動させ、ランダムにウェブを形成します。この方法で作られる不織布は、特に吸収性が求められる製品に適しています。

カードレイド (Carded)

繊維をカード機で整えてウェブを形成します。比較的均一で方向性を持ったウェブが生成されるのが特徴です。

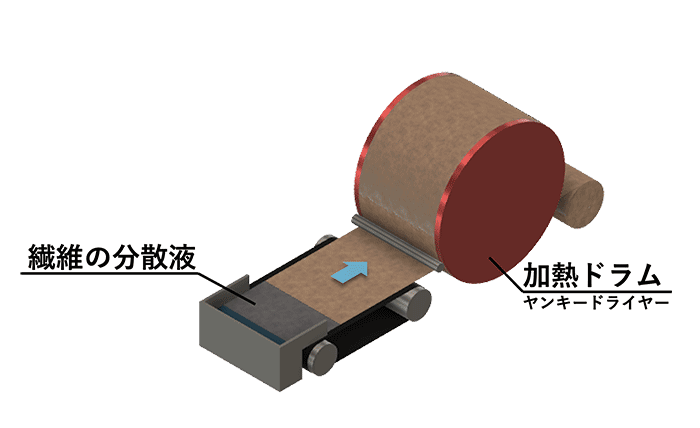

ウェットレイド (Wetlaid)

繊維を水または他の液体に分散した後、スクリーン上で濾過してウェブを形成する方法です。ウェットレイド法は紙の製造プロセスによく似ており、均一で密度の高いウェブを作ることができます。 余談ですが、当社が得意とするウェブの形成方法はこのウェットレイド法であり、この方法によって製造された不織布は湿式不織布と呼ばれます。廣瀬製紙の湿式不織布はその均一性の高さと触感の良さから、断熱材や各種フィルターなどの産業用途だけでなく、食品包装や医療品まで幅広い用途でご活用頂いています。

メルトブローン (Meltblown)

ポリマーを溶融し、非常に細かい穴が多数あるノズルから押し出します。押し出された溶融ポリマーは高速で吹き付けられる熱い空気やガスによって細かく引き伸ばされ、この過程で極めて細かい繊維が生成されます。 メルトブローン法では有限の長さの細かい繊維がランダムな配向で高密度に集約しますので、高いフィルタリング性能を求められる用途に適しています。

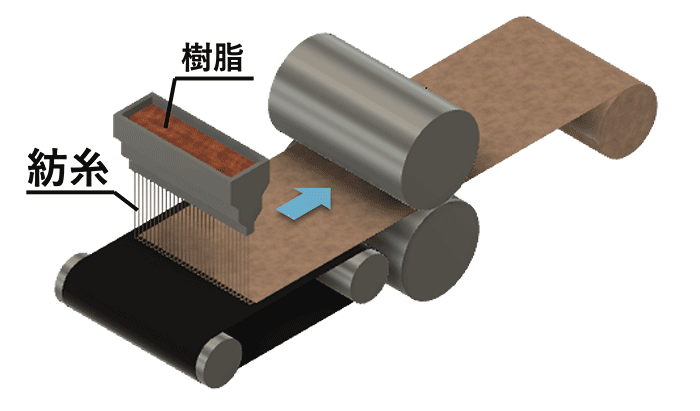

スパンボンド (Spunbond)

ポリマーを溶融して押し出すことで細い繊維にした後、冷却してウェブを形成します。スパンボンド法は紡糸したフィラメントを振り拡げて集積しますので、メルトブローン法よりも太くて長い繊維が生成されるのが特徴です。 スパンボンド法では連続したフィラメントが一定の方向に整列してウエブが形成されますので、高強度で耐久性があるのが特徴です。

フラッシュスパン (Flash Spun)

ポリマーを溶融した溶剤を、高圧下で急速に蒸発させて繊維を形成し、これをウェブに組み立てます。フラッシュスパン法によって生成されるウェブは、非常に軽量でありながら優れたバリア性を持つことが特徴です。

このように、ウェブの形成工程における選択は不織布の形状と、形状に伴う機能を決めるのに重要な工程です。

不織布のウェブ結合工程に用いられる手法の種類と特徴

次は結合工程について見ていきます。

ウェブ結合工程とは、ウェブ形成後に繊維同士を結合させることで強度や特定の物理的特性を持つ布地を作り上げるステップです。

この工程は、繊維同士を物理的な手段で結合させるメカニカル結合、接着剤を利用する化学結合、溶剤を使って繊維を部分的に溶解させて結合する溶剤結合、そして熱と圧力をかけて結合する熱圧結合の4種類に大別されます。

各手法の具体的な説明は以下の通りです。

メカニカル結合

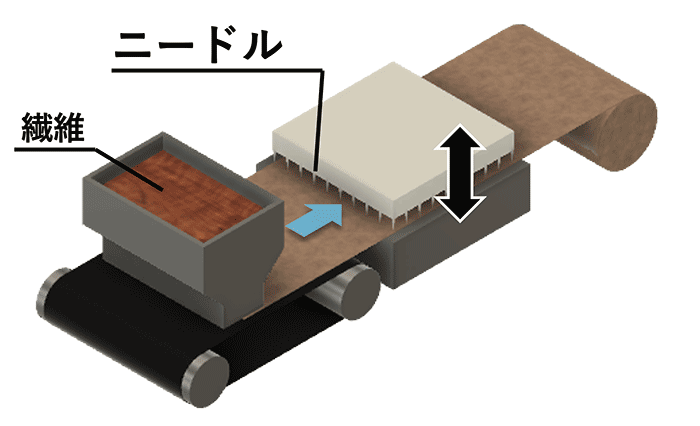

ニードルパンチング (Needle Punching)

特殊な針を使用してウェブを繰り返し突き、繊維同士を物理的に絡ませて結合します。この方法は、特に厚手で耐久性のある不織布の製造に適しています。

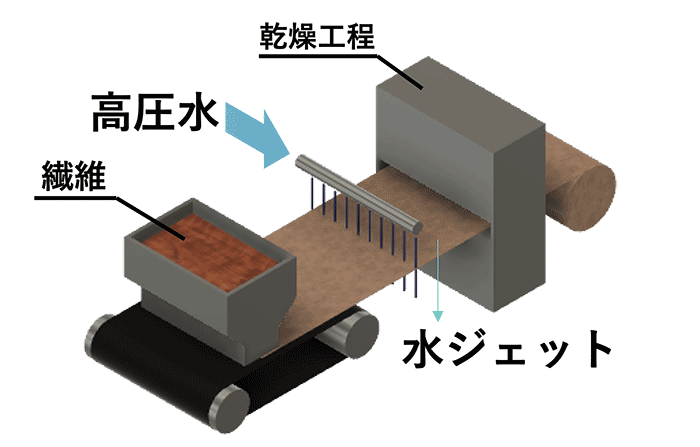

ハイドロエンタングリング (Hydroentangling)

高圧の水流を使って繊維同士を絡ませ、結合させます。このプロセスは「スパンレース」とも呼ばれ、柔らかく肌触りの良い不織布を生成します。

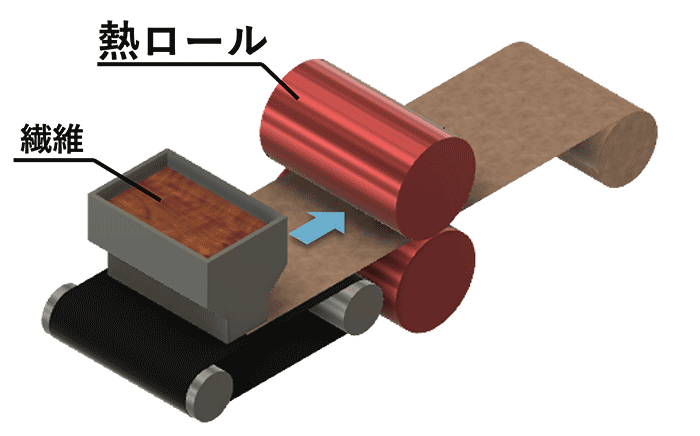

サーマルボンディング (Thermal Bonding)

熱と圧力を用いてウェブ中の熱可塑性繊維を融着させて結合します。この方法は、均一な質感と強度を持つ不織布の製造に適しています。

化学結合

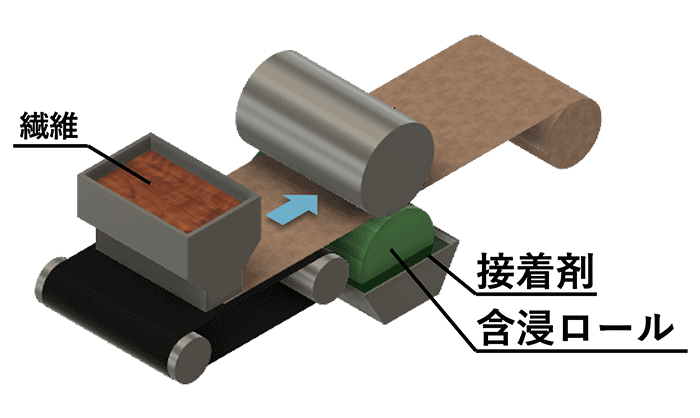

接着剤結合 (Adhesive Bonding)

水性または溶剤ベースの接着剤を使用して繊維を結合します。この方法は特定の機能性が要求される不織布の製造に適しています。

プリント結合 (Print Bonding)

接着剤を特定のパターンでウェブ上に印刷し、加熱して繊維同士を結合させます。これにより、特殊なテクスチャーや模様を持つ不織布を作ることができます。

溶剤結合

溶剤結合 (Solvent Bonding)

溶剤を使用してウェブ中の特定の繊維を部分的に溶解し、乾燥時に繊維同士が結合するようにします。この方法は、非常に平滑な表面を持つ不織布を生産するのに適しています。

熱圧結合

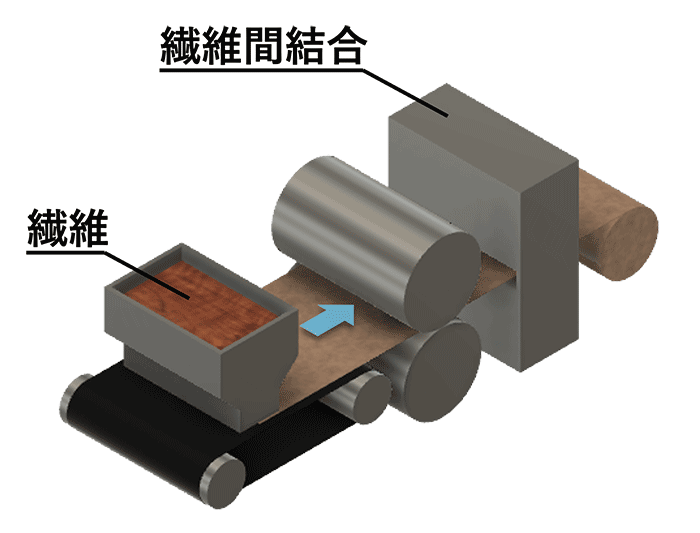

カレンダー処理 (Calendering)

ウェブを熱ローラーの間で加圧し、繊維間の結合を促します。この工程では、不織布の表面を平滑化することもできます。

ウェブの形成工程と同様に、結合工程においてもどの手法を選択するかで物理的特性や適する用途が大きく変化します。メカニカル・化学・溶剤・熱圧の各結合方法の選択によって、それぞれ特有の強度、柔軟性、耐久性、および手触りを不織布に付与することができます。

不織布の仕上げ処理工程に用いられる手法の種類と特徴

結合したウェブに対して行う最後の工程が仕上げ処理です。

仕上げ処理工程は不織布に特定の性質や機能を付与するための処理であり、不織布の用途を広げたり、製品の機能性・外観・手触りを改善したりする目的で行われます。

以下に主な仕上げ処理工程の種類と概要を紹介します。

撥水・撥油処理

不織布の表面に撥水または撥油性を付与する処理で、液体の浸透を防ぎます。特に衛生用品や医療用品、建築資材など、水分や油分と接触する可能性のある用途に適しています。

抗菌・防臭処理

特定の化学薬品や天然成分を用いて不織布に抗菌性や防臭性を付与する処理です。細菌の増殖を抑制することで不快な臭いを防ぐ効果があり、主に衛生製品、フィルター、衣類などに使われる不織布に対して用いられます。

柔軟・硬化処理

不織布の手触りや柔軟性を改善するための処理です。柔軟剤を使用することで肌触りを良くするか、または樹脂などを使って特定の部位を硬化させ、形状を保持させる効果を付与します。

防炎処理

不織布を難燃性にする処理で、建築材料、自動車内装、衣類などの用途に適用されます。防炎剤を使用して、不織布が燃えにくくすることで安全性を高めることができます。

染色・プリント処理

不織布に色や模様を付ける処理です。染色は均一な色付けに、プリントは特定のデザインやロゴを表面に施すために使用されます。衣類、装飾品、宣伝材料など、見た目が重要な用途に利用される処理です。

紫外線(UV)保護処理

不織布に紫外線保護機能を付与する処理で、屋外で使用される製品や衣類に適しています。UVカット処理により紫外線による劣化を防ぎ、製品の耐久性を向上させます。

表面加工(エンボス加工など)

不織布の表面に特定のテクスチャーや模様を施す処理で、エンボス加工が代表的です。見た目や手触りを向上させるだけでなく、滑りにくくするなどの機能的な効果もあります。

これらの仕上げ処理工程によって不織布に様々な特性や機能を付与することができ、幅広い用途に対応する製品へと変化させることができます。不織布の製造においては、最終的な使用目的に応じて適切な処理を施すことがとても重要となります。

不織布のことならお気軽にご相談ください

不織布は製法と原料によって特徴や機能が大きく変わるため、目的に応じた機能をどう実現するかがとても難しい課題です。

こうした課題に対して、廣瀬製紙は日本で初めて合成繊維ビニロンを用いた湿式不織布の開発に成功した成果を基に、1958年に設立して以来60年以上にわたって不織布の研究開発を続けてきました。常に世界トップクラスの技術を牽引し続けることをめざして「100%合成繊維を使った不織布」や「世界一薄い抄紙技術(2g/m2ポリオレフィン繊維100%)」を有し、独自開発のエレクトロスピニング法によるナノファイバーを使った不織布や、リチウムイオン二次電池のセパレータ、機能性エアフィルター、医療用などの幅広い分野の研究開発に取り組んでいます。

不織布に関するお困りごとやご質問ならお気軽にお寄せください。

弊社の専門チームがお答えさせて頂きます。