繊維が熱で収縮・変形する理由と、熱による収縮・変形を抑制する方法について

衣類を乾燥機に入れたら縮んでしまった、あるいはしわになってしまったという経験はないでしょうか?乾燥機は熱風をあてることで衣類を乾かしますが、衣類の繊維は加熱によって変形したり縮んだりする性質があるため、その結果として衣類全体が縮んだりしわになってしまうのです。

衣類と同じように、繊維で構成される不織布も加熱によって収縮や変形を起こすことがあります。この記事では不織布を例として繊維が熱で収縮・変形する理由と、熱による繊維の収縮・変形を抑制する方法について解説します。

目次

加熱によって繊維が変形や収縮する理由

熱が繊維の変形や収縮を引き起こす要因には大きく分けて以下の6つがあります。

- 1. 温度変化による熱膨張

- 2. 繊維内部の残留応力

- 3. 熱による繊維の軟化

- 4. 水分の変化による体積変化

- 5. 架橋等の化学反応の進行

- 6. 結晶化度の変化等による密度変化

それぞれの要因に関して1つ1つ詳しく見ていきましょう。

1. 温度変化による熱膨張

繊維を構成する樹脂は加熱すると分子の運動が活発になり、体積が増加します。逆に冷却すると分子の運動は抑制され、体積が減少します。この性質を「熱膨張」と呼び、温度変化に伴う寸法変化の割合は「線膨張係数」といいます。樹脂の線膨張係数は金属やセラミックスなどより大きくなることが多いため、樹脂繊維を原料にした不織布でも温度変化による変形が生じることがあります。

| 線膨張係数の比較 | |

|---|---|

| ×10-6 /℃ | |

| 鉄 | 12.1 |

| 銅 | 16.6 |

| アルミ | 23 |

| ガラス | 9 |

| PET | 15 |

| PPS | 40 |

| PE/PP | 100 |

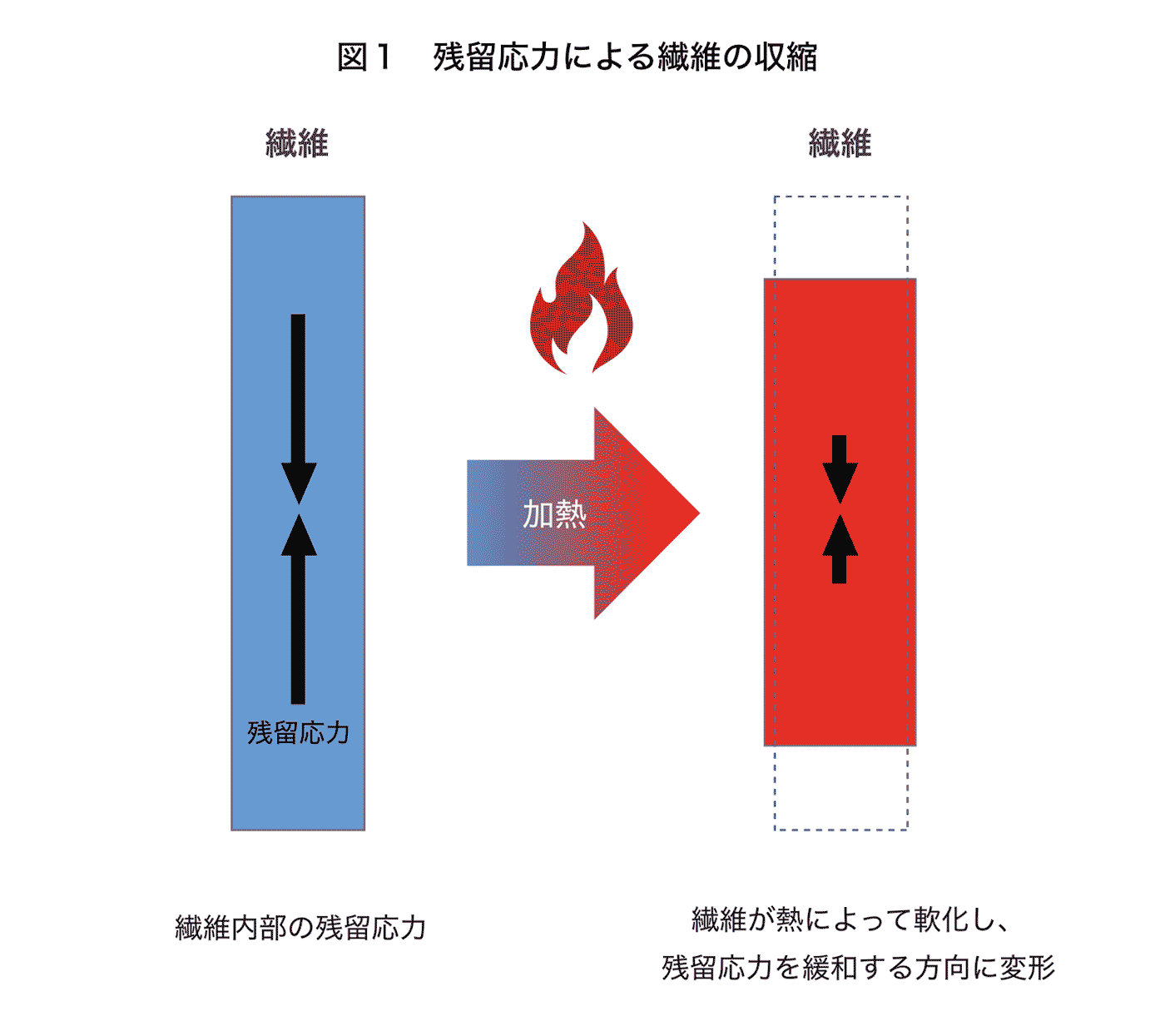

2. 繊維内部の残留応力

樹脂の成形過程では、加熱・加圧・冷却などが行われますが、この過程で内部に「残留応力」が残ることがあります。特に、冷却時の温度差や圧力の不均一、延伸等の加工などが原因となって繊維の内部に圧縮応力や引張応力などの形で大きな応力が蓄積されて残留することがあります。この残留応力は、その後の加熱や時間経過などによって縮みやそりなどの変形、あるいは亀裂などの破壊の形で開放されて繊維の収縮や変形の要因となります。

3. 熱による繊維の軟化

熱可塑性樹脂は加熱によって軟化し、冷却によって再び硬化する性質を持っています。このため加熱によって軟化したところに大きな力が加えられると、それが変形の原因となることがあります。

4. 水分による体積変化

吸湿性のある材料では熱が加わると水分が減少して体積変化を生じて縮むことがあります。

5. 架橋等の化学反応の進行

加熱によって樹脂に架橋等の化学反応が生じて密度変化を起こし、収縮や変形を起こすことがあります。

6. 結晶化度の変化等による密度変化

加熱によって樹脂の結晶化度等が変化して繊維の密度が変わって収縮や変形を起こす場合があります。

繊維の収縮はこれらの要因により発生しますが、収縮や変形を抑制する方法として「アニール処理」というものがあります。ここからは、このアニール処理について詳しく解説します。

アニール処理による熱収縮・熱変形の抑制

1. アニール処理とは

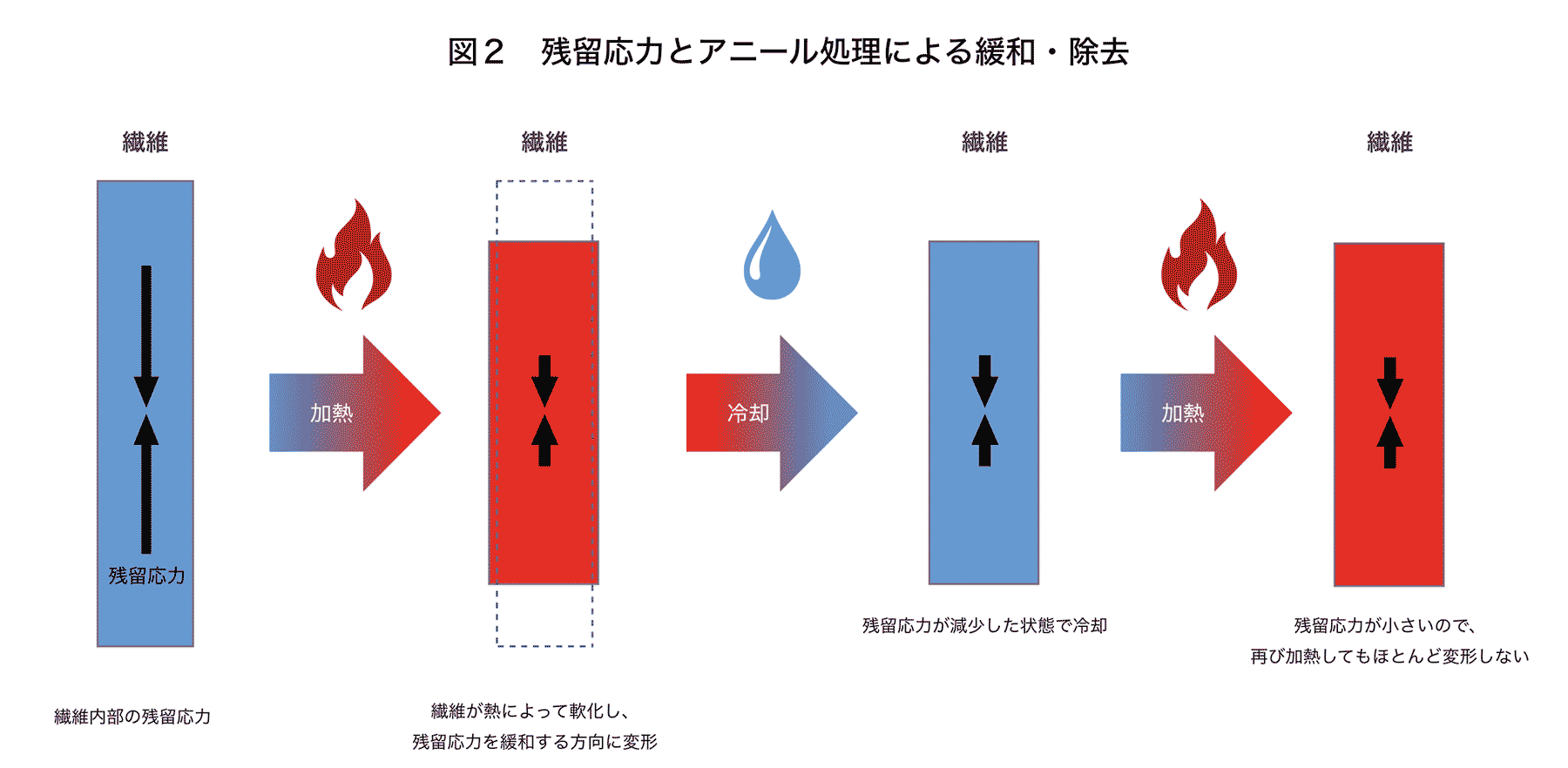

アニール処理(annealing、アニーリング、焼鈍)とは、熱処理によって内部の残留応力を緩和・除去する技術で、主に内部応力を原因とする変形や収縮を改善することができます。

アニール処理では材料を一定時間高温に加熱し、その後徐々に冷却することによって材料の内部応力や歪を解消します。アニール処理は金属や樹脂、半導体などさまざまな材料に対して行うことができますので、樹脂で構成される不織布にも効果があります。

2. アニール処理の手順

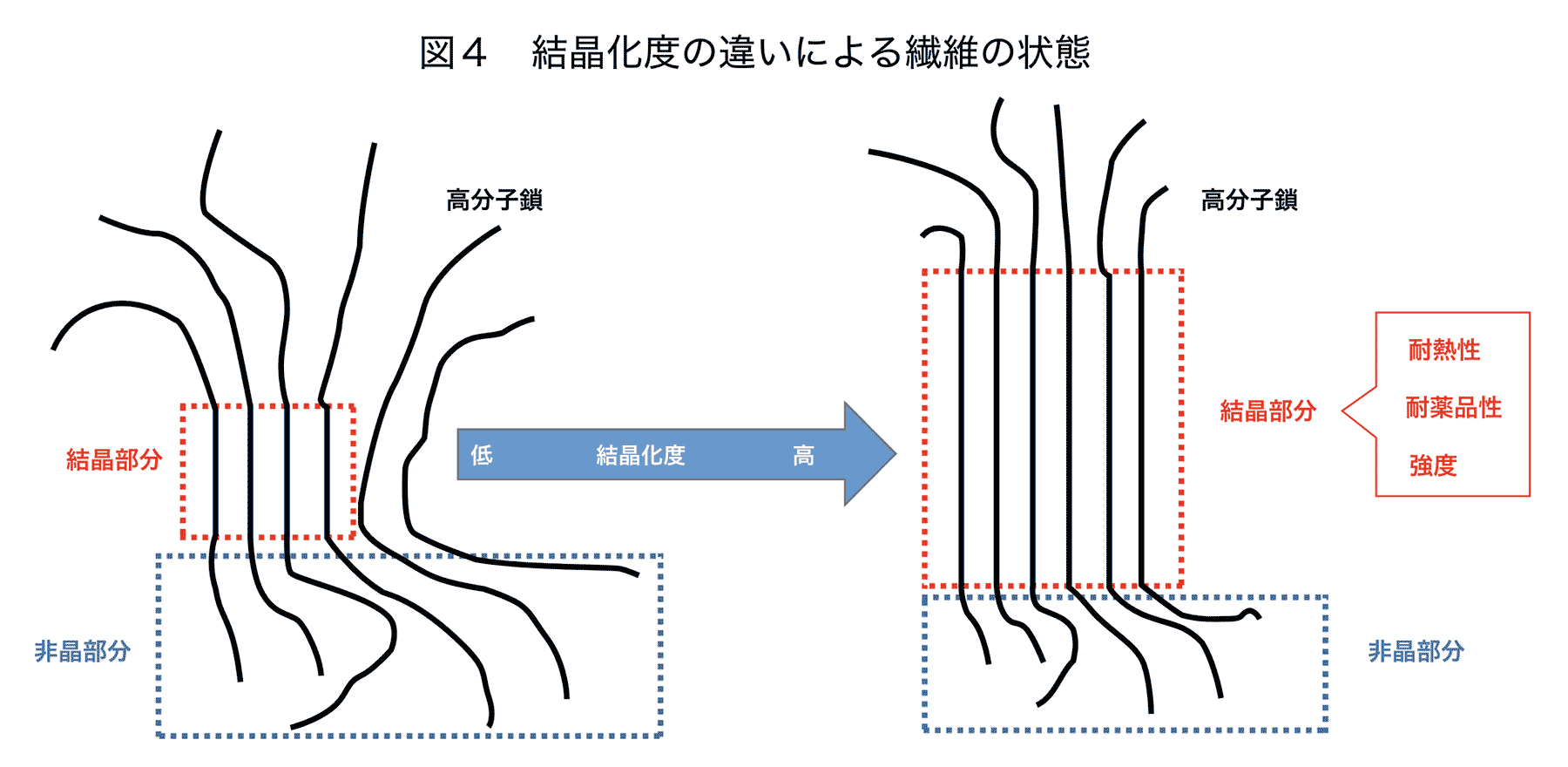

一般に結晶性樹脂の場合はガラス転移点(Tg)付近からそれ以上の温度まで加熱してからゆっくり冷却します。Tg以上の温度で加熱すると未結晶だった部分が結晶化して結晶化度(結晶構造になっている割合)が高まる効果もありますので、内部の残留応力が緩和・除去されて寸法変化が起こりにくくなるとともに、内部構造が安定して材料の耐熱性や強度が向上することもあります。

一方、非晶性樹脂の場合は一般にTg以下の温度で熱処理を行い、内部の残留応力を緩和します。

いずれの場合も、加熱条件(温度・時間)と冷却速度を適切に設定することによって、内部の残留応力を緩和・除去し、材料を安定化させて、目的とする特性(寸法安定性、耐熱性、強度など)を引き出すのがアニール処理の原理です。

不織布におけるアニール処理の効果

ここからは不織布に対してアニール処理を施した場合の効果を詳しく見ていきます。不織布に対するアニール処理はバッチあるいはロールツーロールで不織布を加熱・冷却する方法で行います。必要に応じて不織布をテンション下(張力をかけた状態)あるいは一定の寸法に固定した状態で熱処理することで、熱収縮を抑制しながら内部構造のみを変化させることもあります。

不織布に対してアニール処理を施した場合、主に以下の4つの効果を期待することができます。

- 1. 寸法安定性の改善

- 2. 耐熱性の向上

- 3. 強度・柔軟性・耐摩耗性などの改善

- 4. 耐薬品性と環境劣化耐性の向上

順に詳しく見ていきましょう。

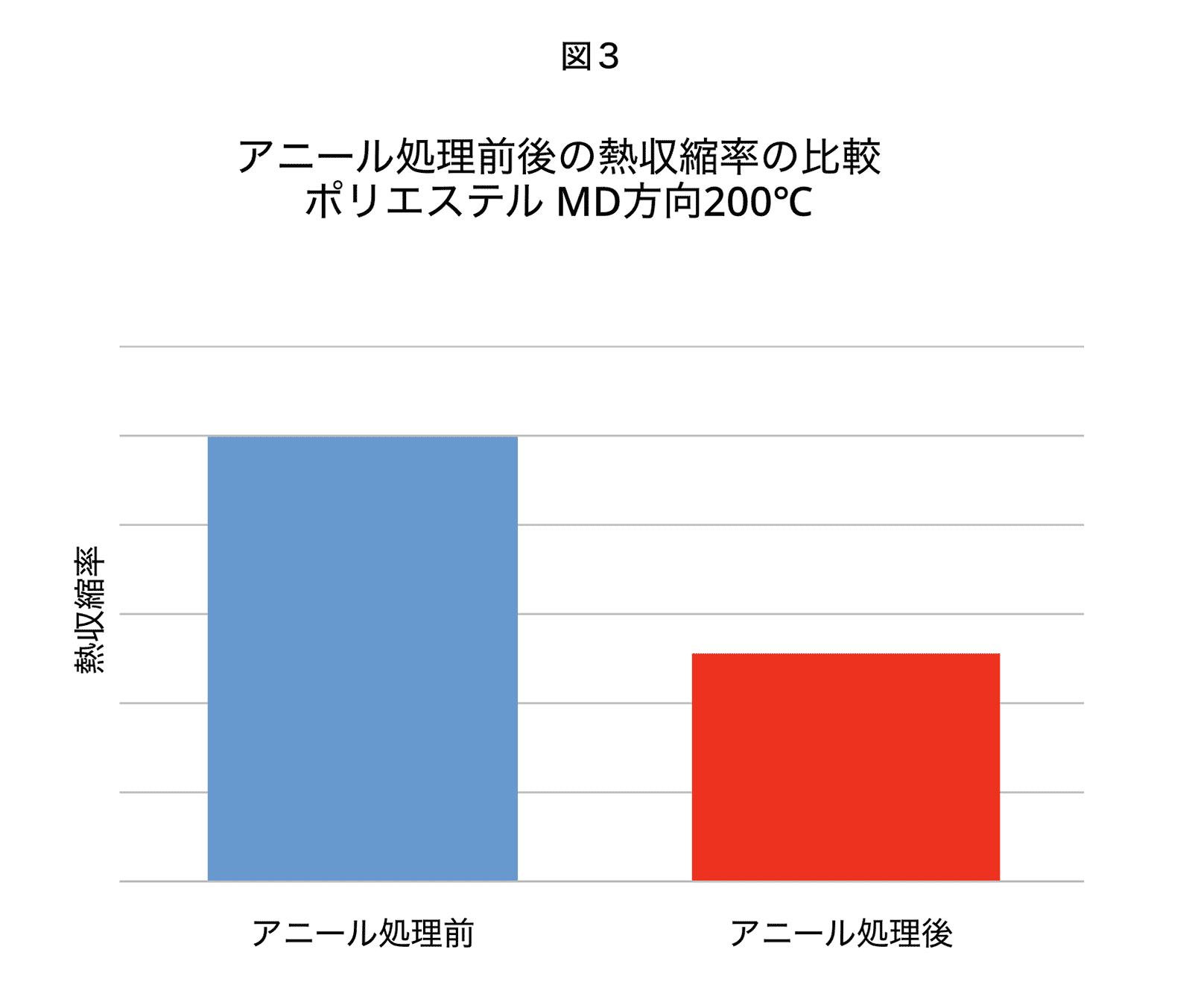

1. 寸法安定性の改善

図3は不織布にアニール処理を行い、アニール処理前後での熱収縮率を比較したグラフです。アニール処理によって、熱収縮率が大きく改善しており、加熱によって縮みにくくなることがわかります。

このようにアニール処理によって高温環境下でも寸法を維持できる不織布に仕上げることができ、加熱加工時の収縮やしわ、カール等の変形を抑えることができます。また不織布を構成する繊維自体の寸法が安定するため、例えば、高温の産業用フィルターなどでは孔径が加工条件や使用温度の影響を受けにくくなり、ろ過性能が安定するといった微細構造の寸法安定化の効果も期待できます。

2. 耐熱性の向上

結晶性樹脂繊維からなる不織布ではアニール処理によって繊維内部の結晶化度が上昇し、繊維の耐熱性が向上することがあります。この結果、不織布の耐熱性の向上も期待できます。

3. 強度・柔軟性・耐摩耗性などの改善

繊維内の結晶化度が上がって繊維の強度が増すことにより、不織布の強度(引張強度や引裂き強度、曲げ強度等)が改善されることがあります。また、繊維の内部応力が緩和・除去されることによって、繊維の強度が向上することによる機械強度の改善効果も期待できます。

4. 耐薬品性と環境劣化耐性の向上

一般に結晶性樹脂は結晶部位に薬品が浸透しにくいため、結晶化度の高い材料ほど薬品に対する耐性(耐酸・耐アルカリ・耐溶剤性等)が強くなる傾向があります。したがって不織布をアニール処理して結晶化度を高めれば、酸やアルカリ、有機溶媒等への耐久性が向上し、劣化しにくくなることが期待できます。加えて、結晶化の進展により分子鎖の移動が抑制されるため、熱酸化や加水分解といった化学的劣化も緩やかになる傾向があります。

残留応力の除去は環境劣化耐性の向上にもつながります。材料中の残留応力は温度変化や紫外線・湿度など環境ストレスによる脆化や変色等の環境劣化の要因にもなりますが、アニール処理後の不織布は内部応力が低減しているため、環境劣化耐性の向上が期待できます。

このように、アニール処理された不織布は未処理品に比べ薬品や環境要因による劣化にも強くなる傾向があります。安定した性能を長期間発揮させたい場合には、ぜひ検討したい加工方法の一つです。

アニール処理の注意点

寸法安定性、耐熱性、強度や耐薬品性の向上など様々な効果が期待できるアニール処理ですが、実施に当たってはいくつか注意点があります。

その1つが過度な熱処理による品質への影響です。アニール処理の時間が長すぎたり、アニール温度が高すぎると、熱によって樹脂が変色したり機械強度が低下するなど品質面に悪影響を与えることがあります。不織布の均一性も重要で、不均一な不織布に対してアニール処理を行うと、熱処理の条件が均一にならないため、その熱が原因で変形を誘発してしまうこともあります。

また、ロールツーロールのアニール処理では、加熱方式やテンションのコントロールも重要になります。

このように温度と時間、不織布の均一性、および処理中の不織布の状態を適切に保つことによってアニール処理の効果は十分に発揮されますので、適切な条件下で処理を行うことが大切です。

まとめ

アニール処理は一手間加える工程ではありますが、その効果によって不織布の付加価値を高めて、寸法安定性や耐熱性、耐久性等の品質向上、製品寿命の向上や品質安定化などに貢献できる可能性があります。将来的にも、不織布素材の進歩と相まって、アニール技術の最適化によりさらなる高性能不織布の開発が期待されます。

廣瀬製紙では、このようなアニール処理の技術を用いて高温でも安定して使用できる製品を提供することが可能です。高温になる環境での使用や加熱処理時の熱収縮やしわ、カールなどの熱変形、寸法安定性、あるいは、耐熱性や耐薬品性、耐久性などにお困りの時には、ぜひ、一度ご相談ください。弊社の専門チームがご対応させて頂きます。